L'Entreprise Nationale des Granulats "ENG" est chargée de la gestion des activités de production, de commercialisation et de développement des granulats, du carbonate de calcium et des pierres ornementales.

Granulats

Définitions

On désigne par granulats (ou plus improprement, agrégats) des débris de roches naturelles ou artificielles employés en masse dans les constructions, soit en leur état, soit après un certain classement.

Le terme d'agrégat, ancien et souvent encore employé, porte un sens de réunion cohérente qu'il ne devrait pas avoir pour éviter toute confusion avec l'état aggloméré ultérieur dans le béton. Il retrouvera peut-être son heure de gloire avec le marché européen, du fait de sa similitude avec le mot anglais aggregate.

Le terme granulat, aujourd'hui normalisé, rappelle la constitution du matériau en grains. De plus, il constitue une racine commode pour:

- granularité qui est la structure granulaire d'un granulat, c'est-à-dire les proportions de grains de différentes grosseurs ;

- et granulométrie, qui est la détermination par mesure physique de cette granularité.

Dans la fourchette des granularités employées en construction et en progressant en grosseur, on trouve:

- les sables,

- les gravillons et

- les cailloux.

Sous la limite inférieure se trouvent:

- les fillers ;

Les grains dépassant la limite supérieure s'appellent, suivant leur forme :

- galets,

- moellons,

- ou blocs

Emplois

Depuis les bétons des ouvrages romains et l'empierrement sous pavage de leurs routes, l'emploi des granulats s'est considérablement diversifié.

Agglomérés par un ciment, ils donnent les bétons aux multiples usages : blocs manufacturés (ou agglos, ou parpaings) concurrençant la brique et le moellon; panneaux préfabriqués grands et petits, bétons coulés en œuvre pour former murs, poteaux et planchers; bétons coulés au sol pour dallages, routes ou pistes d'envol.

Agglomérés à l'asphalte, ils constituent des revêtements de routes, d'aires de stationnement ou de terrasses.

Agglomérés parfois au plâtre, ils donnent le béton de plâtre.

En vrac, faiblement compactés, ils forment les bons remblais après fouilles.

En vrac, puissamment compactés, ils peuvent remplir des trous foncés à force dans un terrain médiocre pour l'améliorer, ou même surmonter un terrain mauvais pour former une couche d'assise acceptable à une construction.

En vrac, sans compactage, ils constituent en tranchée un matériau drainant ou, en terrasse, une couche protectrice d'une étanchéité par asphalte.

Chacun de ces emplois implique évidemment une granularité adaptée suivant que l'on recherche la compacité ou, au contraire, la porosité maximale, ainsi que d'autres qualités physiques (dureté, état de surface,...) et chimiques (inertie, activité pouzzolanique ou hydraulique).

Classement Granulaire

Principe

Un bon classement par grosseur consiste à passer d'une classe de dimension à la suivante à l'aide d'un même coefficient multiplicateur.

Ainsi un coefficient 2 donnerait, en partant d'une dimension de 1 mm, les classes suivantes 1;2;4;8;16;32...mm; parce que 1 x 2= 2; 2 x 2= 4; 4 x 2= 8; 8 x 2= 16, etc.

D'une part ce coefficient est apparu trop grand.

D'autre part les mathématiciens ont voulu que le coefficient multiplicateur soit tel que, à intervalles réguliers, les classes retrouvent la même valeur chaque fois multipliée par 10 comme: 1, 10, 100, 1 000, L'introduction des logarithmes décimaux apporte une solution commode. On sait que a x b = c peut s'écrire aussi : log a + log b = log c. De même 100 x 10 = 1 000 s'écrit log 100 + log10 = log 1 000. Or log 10 = 1.

Le passage de 1 à 10, de 10 à 100, de 100 à 1 000 en décomptant chaque fois le même nombre d'intervalles, dix par exemple, s'obtiendra en prenant un coefficient multiplicateur r (les mathématiciens l'appellent la raison de la progression) tel que log r = 0,1. Ce nombre vaut r = 1,2589254, soit r y 1,26. En effet, on aura : 100 x r x r x ... dix fois r = 1 000 puisque, comme log 100 = 2 et log 1 000 = 3, on a bien 2 + 0,1 + 0,1 + ... dix fois... 0,1 = 3.

Les classes granulaires se définissent ainsi, en mm, par les nombres

- 0.1;0.125;0.160;0.2;0.25;0.315;0.4;0.5 ;0.63 ;0.8

- 1 ;0.125;1.6 ;2.0;2.5 ;5.15 ;4.0;5.0;6.3 ;8.0

- 10 ;12.5 ;

Passoire

Un granulat passera à travers une passoire à trous de diamètre d si, mu par vibration, il peut se placer de façon telle que la face qu'il présente mesure d tout au plus dans sa plus grande dimension.

Séparons dans une pelletée de granulats, à l'aide de notre passoire, tous les grains qui la traversent et tous ceux qui restent dessus. Les premiers de grosseur inf à d, seront dits de classe d.

Tamis

Les tamis, formés de fils entrelacés, ne sont pas assez résistants pour le tri des gravillons et des cailloux. Pour ceux-ci, la passoire en tôle perforée est appropriée.

Par contre, les tamis sont bien adaptés aux grains fins, comme ceux des sables.

La difficulté est que ce ne sont pas les mêmes grosseurs de grains qui passeront à travers les trous ronds de passoire de diamètre d, et des trous carrés de tamis de côtés égaux à d, de plus gros passeront dans le tamis en se plaçant en diagonale.

On admet, ce qui est à peu près vrai, que les grains passant à travers une passoire de diamètre d sont les mêmes qui traversent un tamis (fig. lb) de mailles d /1,26 x d /1,26

Ainsi peut-on dire que les tamis mesurent les mêmes classes de granulats que les passoires, mais avec un décalage de mesure d'une unité vers le haut.

Module

Les classes granulaires énumérées au § 2a sont désignées pour la plupart par des chiffres approximatifs, car amputés de nombreuses décimales.

Par contre, leurs logarithmes sont des nombres exacts, à une seule décimale. Si l'on exprime les grosseurs en microns, on est sûr d'avoir des logarithmes positifs, et en multipliant ces derniers par dix, on obtient des nombres entiers appelés modules de classement.

Les modules sont attachés aux passoires. Ainsi une passoire de d = 1,25 mm = 1 25Oµ (avec log 1 250 = 3,1) est de module 31.

Correspondances

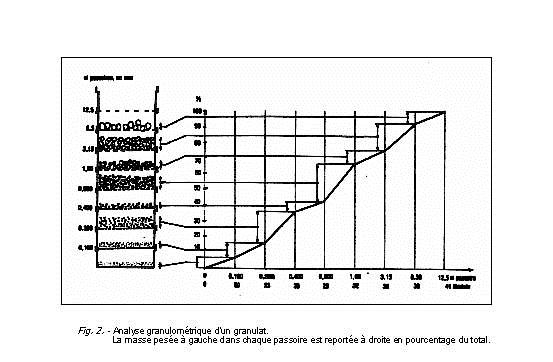

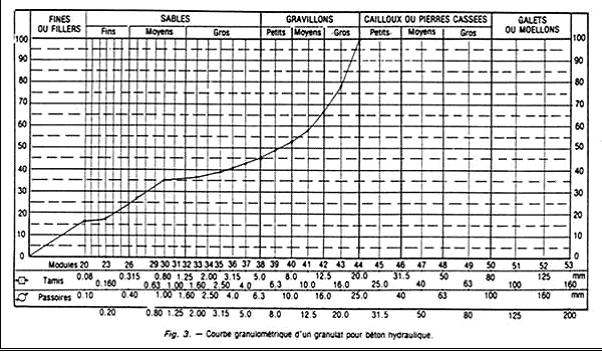

Les correspondances définies ci-dessus entre passoires, tamis et modules et les désignations courantes des classes de granulats conduisent aux classements figurés au bas des fig. 2, 3 et 6.

C'est ainsi qu'une passoire à trous de 10 mm, soit 10 000 microns, aura un module M = 40 (car log 10 000 = 4) tout comme un tamis de mailles 10/1,26 = 8 mm.

Courbe Granulométrique

Mode d'établissement

Un granulat est formé d'un ensemble de grains couvrant un certain nombre de classes granulaires.

En provoquant la vibration d'un empilage de tamis ou de passoires classés vers le haut de plus en plus gros, et en déversant par le dessus l'échantillon à analyser, on obtient au bout d'un certain temps le dépôt sur chaque étage de ce qui a traversé les étages supérieurs mais a été retenu par les trous de l'étage en question.

Sous chaque passoire se trouve l'ensemble des granulats ayant la classe de la passoire.

En portant sur un graphique gradué de 1 à 100 le pourcentage pondéral de granulats retenus par chaque passoire, comme indiqué fig. 2, on trace la courbe granulométrique du granulat.

Le même travail peut se faire avec des tamis, en lisant en abscisse les valeurs qui leur correspondent.

Dans les métiers de construction, les abscisses sont graduées par valeurs croissantes, selon une échelle proportionnelle à 5√d, compromis entre la progression des grosseurs et celle des modules.

Interprétation fuseau admissible

L'ordonnée de chaque point de la courbe donne le pourcentage de granulats de la classe lue en abscisse, contenu dans l'échantillon. Ainsi celui de la fig. 3 contient 45 % de sables et de fines.

Par différences d'ordonnées, on lit les proportions de chaque constituant primaire :la fig. 3 indique 24 - 17 =7 % de sables fins ; 36 - 24 = 8 % de sables moyens, etc.

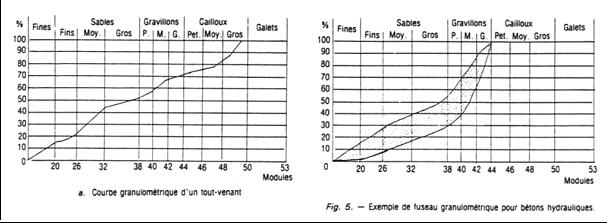

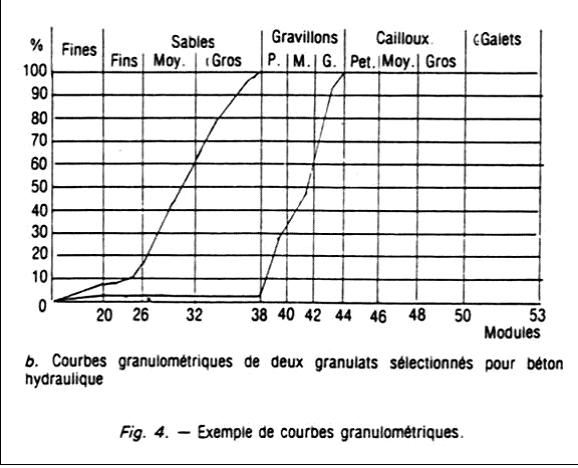

Un granulat tout venant est caractérisé par une courbe très étalée (fig. 4a). On associe par contre des granulats très sélectionnés (fig. 4b), dans des proportions déterminées à l'avance, pour obtenir un béton de compacité très régulière.

En technique routière, ou de drainage, ou pour des bétons courants, un granulat est réputé bon si sa courbe granulométrique est située entièrement à l'intérieur d'un fuseau admissible défini une fois pour toutes en laboratoire (fig. 5).

Pour les bétons, par exemple, on cherche à se placer près de la limite supérieure (maximum d'éléments fins) si le parement doit rester vu (bel aspect : tel est le béton de la fig. 3) ou vers la limite inférieure pour un béton de masse à hautes performances, puissamment vibré.

Représentation des géologues

Un sol meuble est un granulat particulier souvent très riche en éléments fins, et l'étude de ces derniers est importante alors qu'en technique de construction on les élimine.

C'est pourquoi en mécanique du sol, les spécialistes préfèrent construire leur courbe granulométrique en sens inverse des constructeurs (fig. 6) : de gauche à droite, ils représentent les cailloux, puis les gravillons qu'ils appellent graviers, ensuite les sables avec cinq sous-classes, les silts et enfin les argiles dont ils peuvent étaler la courbe largement sur la droite, chaque numéro de module correspondant à une variation de grosseur de plus en plus faible.

Le classement des silts et des argiles se fait par densimétrie. On mesure par exemple leur vitesse de décantation dans un liquide. Leur poids (proportionnel à r3 si on assimile chaque grain à une bille) constitue la force d'entraînement vers le bas tandis que la force retardatrice est le produit de leur surface frontale (maitre couple, proportionnel à r3) par la vitesse de descente.

La vitesse est donc à peu près proportionnelle à r : les grosses particules tombent plus vite que les petites.

Origines des granulats

Origines naturelles : Granulats roulés

Torrents, rivières et fleuves ont sélectionné par dépôt au fond de leur lit des granulats de différentes grosseurs entraînés par le courant, le dépôt de chaque grain se faisant quand le frottement au fond de l'eau, proportionnel à la grosseur des grains, l'emportait sur les forces d'entraînement, proportionnelles à la surface des grains et à la vitesse du courant.

C'est ainsi que dans les lits asséchés, sous le sol meuble de dépôt récent, les exploitants découvrent de vastes carrières de matériaux présélectionnés : graviers là où coulaient de puissants cours d'eau ; sables plus bas vers les embouchures marines.

La mer elle-même façonna des galets au pied des falaises, entraîna les sables fluviaux, les façonnant parfois jusqu'à unedimension où le vent les entraîna pour former des dunes.

Tous ces matériaux, roulés par l'érosion, ont des angles arrondis qui facilitent leur glissement (ce qui est un avantage pour le compactage du béton, mais un inconvénient pour une fondation de route), mais ils sont parfois recouverts d'une pellicule moins dure ou chimiquement active (calcaire des silex).

Ils sont sélectionnés en carrière par passage en trommel ou sur tamis, puis éventuellement lavés suivant les emplois recherchés.

Origines naturelles :Granulats concassés

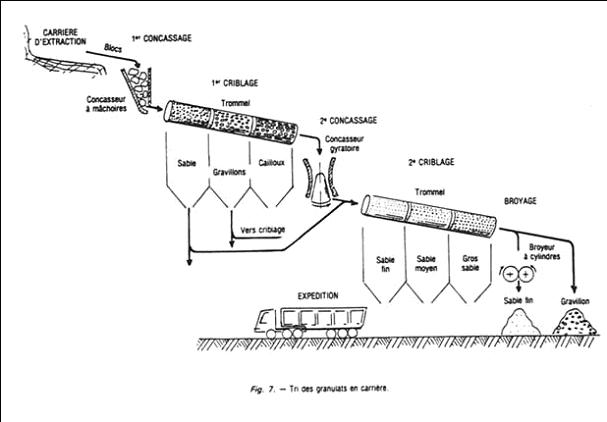

Concassage et broyage accompagnés de criblage permettent d'obtenir toutes les classes granulaires souhaitées à partir de gros éléments (fig. 7).

C'est ainsi que du sable concassé est fabriqué en gravière, ou que l'on obtient en montagne tous les granulats nécessaires à partir du rocher.

Mais les grains concassés ont toutes les formes et il faut, pour beaucoup d'emplois, en éliminer les plus irréguliers, en forme de grossières aiguilles ou de plaquettes.

Origines artificielles

Sous-produits sidérurgiques :

- Le laitier

- Le mâchefer

Le laitier

Le laitier provient des hauts-fourneaux. Il constitue les impuretés surnageant à la surface de la fonte en fusion recueillie en bas de ces appareils.

Le laitier provient des hauts-fourneaux. Il constitue les impuretés surnageant à la surface de la fonte en fusion recueillie en bas de ces appareils.

- lentement refroidi à l'air, il cristallise en une masse gris clair que l'on peut ensuite concasser et broyer. On obtient le laitier concassé ;

- brusquement refroidi dans l'eau (trempe), il se forme en granulés de nature vitreuse. C'est le laitier granulé. Il est soit mis en oeuvre en l'état, soit le plus souvent, s'il possède les caractéristiques chimiques voulues, broyé pour entrer dans la compo

- refroidi par barbotage d'air humide dans sa masse en cours de solidification, il cristallise sous forme alvéolaire, légère. C'est le laitier expansé.

Le mâchefer

Le mâchefer est constitué par les cendres fondues extraites des fourneaux industriels alimentés au charbon. L'usage de plus en plus réduit de ce dernier en fait un produit en voie de disparition

Produits fabriqués

Leur coût plus élevé est compensé par les avantages que procurent leur légèreté et leur caractère isolant

- L'argile expansée

- La vermiculite

- les fragments de liège

L'argile expansée

L'argile expansée est obtenue par cuisson, au four rotatif tunnel légèrement incliné ou dans une série de fours rotatifs, d'une argile exempte de sable, préalablement humidifiée et broyée.

Dans le haut du four tunnel, la pâte commence par se désagréger en séchant et à former des billes de toutes dimensions en roulant sur la paroi. Quand la température atteint 100 °C, l'eau incluse se vaporise ; les billes gonflent (s'expansent) en se remplissant de multiples cavités pleines de vapeur. Puis, la température augmentant toujours, la cuisson des billes se produit par formation de silicate anhydre (2 Si02, AIZO,) pendant que la rotation perpétuelle leur confère une peau compacte et imperméable.

La résistance mécanique, qui dépend du degré de cuisson, est adaptée à l'usage envisagé pour le produit.

La vermiculite

La vermiculite est une roche micacée qui foisonne en cuisant et donne une structure poreuse composée d'éléments longilignes en forme de vermiceaux.

Les fragments de liège

Citons en limite extrême de légèreté les fragments de liège ou de polystyrène expansé. Ces matériaux n'ont aucune résistance mécanique. Dans le béton, ils jouent le rôle de vides en prenant la place de granulats résistants. On pourrait les appeler des anti-granulats.

Caractéristiques physiques et chimiques

Dureté - compacité - porosité

La dureté propre d'un granulat est liée à son origine les roches éruptives ou cristallophyliennes sont très recherchées pour cette propriété, de même que certains calcaires marbriers.

Dureté et compacité forment deux qualités associées pour donner des produits de grande résistance mécanique, recherchés pour les bétons à haute performance et les fondations routières.

Par contre, dureté intrinsèque et porosité donneront des granulats de résistance suffisante dans les murs, légers et procurant une certaine isolation thermique. Telles sont certaines laves et les granulats d'argile expansée. Les bétons sans sable fabriqués avec de tels produits sont encore plus performants.

Propreté. Equivalent de sable. Coefficient d'activité

Tous les granulats destinés à former des bétons hydrauliques avec du ciment (constructions, dallages) ou hydrocarbonés avec du bitume (aires de circulation ou de stationnement) doivent être relativement propres pour assurer au ciment ou au bitume leur pleine efficacité.

Pour un gravillon, cette propreté se définit par le rapport multiplié par 100 de la masse de matières entraînée par une eau de lavage, à sa masse initiale, ces deux masses étant ramenées à l'état sec, soit propreté superficielle = PS = 100 X ms Ms

On notera que selon cette manière de faire, un granulat est d'autant plus propre que sa propreté PS est faible.

La normalisation n'en est pas à un paradoxe près : pour un sable, dont une petite quantité est versée dans une éprouvette pleine d'eau, gardée au repos puis légèrement tassée (fig. 8a), la propreté s'exprime par le rapport multiplié par 100, entre la hauteur h, de sable déposé et la hauteur totale de matière h,. C'est l'équivalent de sable E. S. = h2/h1

On recherche généralement un E.S. 3 75 pour les bétons hydrauliques, et seulement E.S. 3 55 pour les bétons bitumineux.

Le pourcentage pondéral f des fillers présents dans l'éprouvette entre les niveaux h, et h, ainsi que dans les, vides interstitiels sur la hauteur h, sont ceux de l'extrémité gauche de la courbe granulométrique (fig. 3, 4 et 5), sans qu'il y ait une relation simple entre E.S. et f. Ces derniers, en effet, sont plus ou moins actifs suivant qu'une même quantité fait monter la hauteur h, plus ou moins haut.

On appelle coefficient d'activité le rapport C.A. = h3/h'3 entre les hauteurs occupées par une même masse de deux fillers (fig. 8b), d'une part celui du sable étudié (h,), d'autre part un filler de référence (h'3). Plus le sable aura un C.A. élevé, plus il devra être débarrassé de ses fillers pour répondre au E.S. exigé.

Etat de surface

L'adhérence à un liant (ciment, bitume,...) nécessite une micro-porosité de surface.

Les granulats durs et compacts (siliceux) n'ont cette qualité que médiocrement, à moins d'être recouverts d'une peau d'autre nature (silex). Les granulats calcaires sont meilleurs. Une bonne adhérence favorise la résistance du béton à la compression et aussi, considérablement, sa résistance à la traction.

Inertie ou activité chimique

Certains granulats réagissent chimiquement au milieu avec lequel ils sont en contact (air, eau, ciment, bitume, ambiances agressives). On dit qu'ils sont actifs. D'autres sont inertes.

Activités nuisibles

De nombreuses activités chimiques sont nuisibles

- soit que les granulats sont eux-mêmes attaqués - certains feldspaths de granits, certains schistes se désagrègent lentement à l'air et affaiblissent ainsi les ouvrages qui les contiennent; les calcaires trop tendres sont attaqués par les atmosphères sulfu

- soit qu'ils sont eux-mêmes sources d'attaques les granulats marins mal lavés contiennent des sels qui donnent avec le ciment des composés sans résistance; il en est de même pour les granulats tirés de calcaires gypseux; - certaines impuretés organiques

Activités utiles

D'autres réactions, par contre, sont favorables

- les laitiers basiques, certains mâchefers réagissent en présence d'eau d'une manière analogue aux ciments : épandus en vrac, ils s'agglomèrent légèrement entre eux en donnant à la couche une cohésion qui augmente sa résistance (fondations routières);

- les sables pouzzolaniques se combinent à la chaux libérée par le ciment en cours de durcissement.

Carbonate de Calcium

Contexte géologique

Les carbonates de calcium utilisés comme charge sont généralement obtenus par broyage de roches naturelles par ordre de blancheur croissante craies, calcaires et marbres.

craies |

|

|

Les carbonates utilisés comme charge contiennent le plus souvent plus de 95% de CaCO3. Le minéral le plus répandu est :

- la calcite (système rhomboédrique),

- l'aragonite (système orthorhombique) est plus rare.

- La dolomie : La dolomite est un minéral carbonaté composé de calcium et de magnésium. Sa formule chimique est CaMg(CO3)2

|

|

|

|

Un certain nombre d'impuretés peuvent affecter les caractéristiques physiques ou chimiques de ces calcaires :

- le carbonate de magnésium (dans les calcaires dolomitiques),

- les argiles (calcaires marneux),

- le quartz (calcaires gréseux),

- la silice (cherts ou silex),

- les matières organiques (colorations brunes ou grises) et

- les oxydes et sulfures.

- Les calcaires et les craies sont des roches sédimentaires déposées essentiellement en milieu marin ou lacustre. Parmi les roches contenant plus de 50% de CaCO3 on distingue, selon leur origine :

- Les calcaires organiques résultant de l'activité d'organismes vivants : calcaires construits ou récifaux et calcaires bioclastiques. La craie résulte, quant à elle, de l'amoncellement de micro-organismes à test calcaire, les coccolithes;

Les calcaires d'origine bio ou physico-chimique formés par précipitation du carbonnate de calcium en solution dans l'eau : calcaires oolithiques et pisolithiques, concrétions de sources chaudes (tufs et travertins) ou de grottes (stalactites, stalagmites)

- Les calcaires d'origine détritique résultant de la cimentation de débris provenant de l'altération d'autres roches carbonatées. Les marbres proviennent du métamorphisme d'un calcaire. On constate souvent, lors de la recristallisation de la calcite, lamig

- Du carbonate de calcium très pur peut-être également obtenu par des procédés synthétiques. Il est connu sous le nom de Carbonate de Calcium Précipité (CCP).

Propriétés

La dureté de la calcite est de 3 dans l'échelle de Mohs, contre 3,5 pour l'aragonite et de 3,5 à 4 pour la dolomie (cette dernière est donc trop abrasive pour certains usages comme la fabrication du papier).

Les caractéristiques des carbonates de calcium utilisés comme charges minérales dépendent essentiellement de l'utilisation visée :

- Les charges, grossières (20 à 45µm) sont utilisées en raison de leur densité et de leur prix peu élevé (moquettes);

- les charges de granulométrie moyenne (10 à 20µm) contribuent à l'augmentation de la blancheur et à baisser les prix (mastics, adhésifs)

- les charges fines (3 à 10µm) et ultra-fines (0.5 à 2µm) permettent d'améliorer les résistances techniques et électriques, la densité, la couleur et l'opacité, ou de résoudre certains problèmes de fabrication (papier, plastiques, peintures).

Utilisations

Les charges carbonatées ont de très nombreuses applications industrielles. Elles apportent certaines propriétés au produit fini (blancheur par exemple) et permettent souvent d'en abaisser le coût.

En France, les utilisations des calcaires blancs pour charges se répartissent, en volume, de la façon suivante:

- papier : 28% ;

- verrerie-céramique 25%

- alimentation animale 25%

- plastiques 7%

- caoutchouc-collesmoquettes 7% ;

- peintures 7%

- pharmacie-agro alimentaire 1 %.

Aux USA, on peut estimer que le marché de ces produits se répartit, en valeurs, de la façon suivante:

- plastiques 45%

- papier 20%

- peintures 15%

- adhésifs 10%

- moquettes 5%

- caoutchouc 5%.

Fabrication du papier

Les charges minérales permettent d'améliorer l'imprimabilité du papier et de réduire son coût de fabrication. Le carbonate de calcium pulvérisé est utilisé, dans la masse du papier, pour remplir les interstices entre les fibres de cellulose.

Il est également utilisé pour le couchage du papier ce qui correspond au dépôt à la surface du papier d'un mélange de charges minérales, de latex et d'eau. Globalement, la proportion de minéraux dans le papier varie de 15 à 30% et peut atteindre 40% dans des papiers de luxe.

Les spécifications recherchées sont :

|

Charge |

Couchage |

|

|

Blancheur(sur produit sec) |

85 à 96% |

1,5 à 3% |

|

Indice de jaune (jaunicité) |

1,5 à 4,5% |

1,5 à 3% |

|

Répartition granulométrique |

86%<2µm |

90 à 95%<1µm |

|

1%<10µm max |

0,7 µm moyenne |

|

|

Surface spécifique |

10m2/g |

|

|

Abrasivité |

4mg |

Utilisation dans les plastiques et les caoutchoucs

La plupart des résines qui entrent dans la fabrication de ces produits ne sont pas utilisées pures, mais mélangées à d'autres matériaux pour fabriquer des "compounds".

On utilise des charges dans plus de 20 types de résines bien que seulement quatre d'entre elles (polypropylène, polyamides, polyesters thermoplastiques et chlorure de polyvinyle) représentent 90% du marché des charges minérales dans les plastiques. Le PVC et le caoutchouc constituent les principaux marchés pour le carbonate de calcium. Les PVC en contiennent fréquemment de 17 à 40% et jusqu'à 40 à 80 dans les dalles de sol en PVC. Les thermo-polyesters en contiennent 60 à 70%.

Le carbonate de calcium permet d'améliorer la finition de surface, de bien contrôler la fabrication du produit et d'augmenter sa résistance électrique. Afin d'améliorer le lien entre le plastique et sa charge, on utilise des carbonates traités le plus souvent à l'acide stéarique.

Les spécifications recherchées sont:

| Blancheur (sur produit sec) |

85 à 90% |

|

Répartition granulométrique |

99,5µm<44µm |

|

10%<1µm max |

|

|

5 à 7 µm moyenne |

|

|

Prise d'huile |

14g/100g de poudre |

|

Prise de DOP (diotylphtalate) |

17g/100g de poudre |

Mastics

| Blancheur (sur produit sec) |

85 à 95% |

|

Blancheur (sur produit + DOP) |

36 à 40 ù |

|

Indice de jaune (jaunicité) |

1,5 à 4,5 |

|

Répartition granulométrique |

97%<25 µm |

|

20 à 50%<2 µm max |

|

|

2 à 6 µm moyenne |

|

|

Prise d'huile |

14 à 18g/100g de poudre |

|

Prise de DOP (diotylphtalate) |

17 à 25g/100g de poudre |

PVC

| Blancheur (sur produit sec) |

93 à 96% |

|

Indice de jaune (jaunicité) |

1,5 à 4,5 |

|

Répartition granulométrique |

90%<2 µm |

|

0,7 µm moyenne |

|

|

Prise d'huile |

14 à 18g/100g de poudre |

|

Prise de DOP (diotylphtalate) |

17 à 25g/100g de poudre |

Utilisation dans les peintures

Le carbonate de calcium permet de réduire la proportion d'oxyde de titane nécessaire. Il entre, en moyenne pour 10 à 35% (exceptionnellement 50%) dans la composition des peintures à solvant et surtout des peintures à dispersion aqueuse.

Les qualités spécifiques des carbonates pour les peintures sont :

- leur faible pouvoir d'absorption d'huile, ce qui permet d'augmenter la proportion de charge ;

- la blancheur généralement élevée ;

- la facilité de dispersion des pigments apportée par la craie qui se mélange aisément au blanc de titane.

- En revanche, ils présentent l'inconvénient d'être sensibles aux attaques chimiques. Les spécifications recherchées sont:

|

Blancheur (sur produit sec) |

85 à 95% |

|

Blancheur (sur produit sec + D.O.P.) |

36 à 40% |

|

Indice de jaune (jaunicité) |

1,5 à 4,5 |

|

Répartition granulométrique |

97%<25 µm |

|

20 à 50%<2 µm |

|

|

2 à 6 µm |

|

|

Prise d'huile |

14 à 18g/100g de poudre |

|

Prise de D.O.P. |

17 à 25g/100g de poudre |

Pour les peintures haut de gamme, les carbonates de calcium utilisés subissent un traitement de surface à l'acide stéarique, qui leur confère les qualités suivantes:

| Blancheur (sur produit sec) |

93 à 96% |

|

Indice de jaune (jaunicité) |

1,5 à 4,5 |

|

Répartition granulométrique |

90%<2 µm |

|

0,7 µm moyenne |

Utilisation dans les mastics, les enduits et les adhésifs

Les mastics sont composés de 85% de carbonates et de 15% d'huile de lin. Les carbonates utilisés ne sont généralement ni très blancs (craie broyée), ni très fins (15 à 20 µm).

Les enduits d'étanchéité concernés par ces utilisations sont des substances organiques suffisamment molles pour être appliquées à l'état liquide ou visqueux, et durcissant par la suite pour se coller de façon permanente au support. Un adhésif peut être défini comme une substance organique ou non, naturelle ou synthétique, qui permet de coller deux autres substances par un lien de surface.

Le carbonate de calcium est la charge la plus utilisée du fait de sa blancheur, des coûts et des performances (absorption d'huile, granulométrie,...).

Utilisation dans la pharmacie et les cosmétiques

Dans la pharmacie, le carbonate de calcium, essentiellement du CCP, est utilisé comme excipient dans la fabrication des pilules et des cachets et comme agent actif pour la fabrication de cachets facilitant la digestion. Dans les cosmétiques, le carbonate de calcium broyé et surtout le CCP sont essentiellement utilisés pour la fabrication des pâtes dentifrices. Les spécifications sont très strictes, des traitements spécifiques sont mis en oeuvre et de nombreux contrôles effectués. Les contrôles figurant dans la monographie "Carbonate de Calcium" de la pharmacopée française Xème édition (janvier 1989) sont les suivants:

- Teneur en CaCO3 >= 98,5%

- Insolubles dans l'acide acétique <= 0,20%

- Chlorures <= 330 ppm

- Sulfates <= 2 500 ppm

- Arsenic <= 4 ppm

- Baryum <= 200 ppm

- Fer <= 200 ppm

- Magnésium et métaux alcalins <= 1,5%

- Métaux lourds <= 20 ppm

- Perte à 105°C<= 2,0%

Pierre Ornementale

Différentes natures de roches

Tous les matériaux naturels utilisés pour la confection des éléments et produits en pierre naturelle, proviennent de minéraux qui composent l'écorce terrestre appelés "roches". Leur constitution est extrêmement variée suivant l'époque et les phénomènes qui ont présidé à leur formation.

Les roches naturelles se classent en 3 catégories :

- Les roches magmatiques ou éruptives

- Les roches métamorphiques

- Les roches sédimentaires

Formées par le refroidissement et la consolidation du magma (roches en fusion) par exemple :

- Granit

- Basalte

- Diorite

- Porphyre

|

|

|

|

|

|

Les roches métamorphiques proviennent de la recristallisation de masse de roches solides ou fluides préexistantes, sous les actions de la chaleur ou de la pression ; par exemple :

- Phyllades

- Schistes

- Gneiss

- Marbres

- Quartzites

|

|

|

|

|

|

|

|

Les roches sédimentaires

Les roches sédimentaires sont formées par les dépôts, généralement dans l'eau, de particules d'origine organique ou inorganique (désagrégation de roches éruptives) ; par exemple :

- Calcaires

- Grés

- Silex

- Pierres sulfatées

- Travertin

|

|

|

|

|

|

Pierres calcaires

Ce sont les roches sédimentaires les plus utilisées. Elles sont réparties en quantités énormes dans presque tous les points du sol d'Algérie. Une grande variété de dureté et de texture, existe en grandes masses principalement extraites d'un même bassin sédimentaire.

En ce qui concerne l'ENG, l'activité pierre est développée sur les sites deRoCaAL

- DHAYA (Sidi bel-abbes),

- SIDI LAHCEN (Sidi bel-abbes) et

- TAKBALET (Tlemcen)

|

|

|

TAKBALET |